Давно хотел сделать себе нечто подобное и вот, наконец, дошли руки. Гриндер получился очень простой, с наименьшим количеством трудозатрат и вложений. Из материалов понадобилось:

-двигатель от стиральной машины.

-два подшипника (в моем случае 608-х).

-кусок ДСП.

-регулятор напряжения.

-тумблер.

-шпилька или болт длиной около 15см.

-две полипропиленовых трубы диаметром 20 и 32 миллиметра.

-мебельные винты, гайки, шайбы, провода.

Итак, по порядку:

Корпус. Здесь ничего сложного нет, пять кусков ДСП скрутил между собой мебельными винтами. Размеры под каждый двигатель будут разные, и писать их я не вижу смысла.

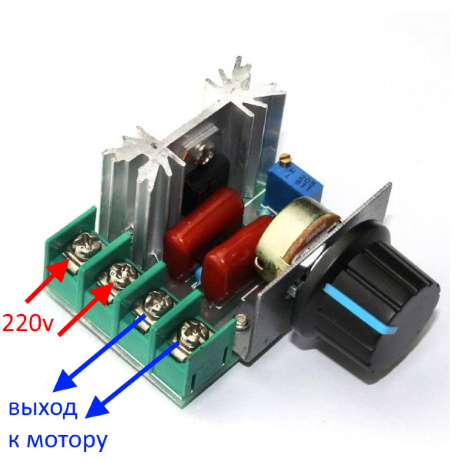

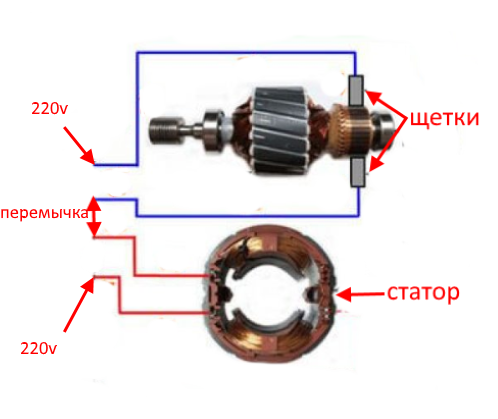

Двигатель. Коллекторный двигатель от стиральной машины автомат на 14000 об./мин, подключил через регулятор напряжения. С регулятором все просто, два винта на колодках вход 220 вольт, два выхода к двигателю. Регулятор напряжения покупал в алиэкспресс, подходит он только для коллекторных двигателей, с асинхронным двигателем работать не будет. Регулировка оборотов нужна обязательно, 14000 очень много. С двигателя может выходить много проводов: статор, щетки ротора, датчик холла, тахогенератор, термозащита и т.д. Для подключения нужны два провода статора и два провода со щеток ротора. Соединяем между собой один провод от статора и один от щетки якоря, два оставшихся подключаем к регулятору напряжения. Перед регулятором ставим выключатель и на этом с подключением все.

Упор и подручник. Упор сделал из уголка, купленного в строительном магазине. Отверстия под крепления делал большего диаметра, чем болты, чтобы была возможность регулировать угол между упором и подручником. Чтобы лента не цеплялась замком, края уголка я закруглил. Для подручника вырезал прямоугольник из железа и приклеил его к ДСП.

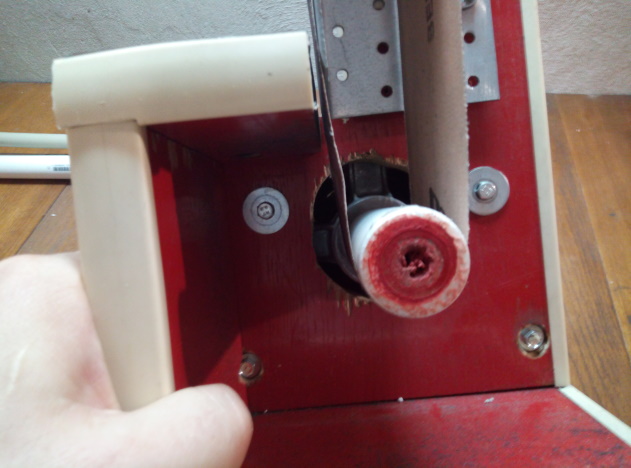

Ролик на двигатель. Купил в строительном магазине две полипропиленовых трубы диаметрами 32 и 20 мм. Наружные диаметры у полипропиленовых труб стандартные, а вот внутренние отличаются в зависимости от толщины стенки. Диаметры я подбирал так, чтобы 20-ка плотно вошла в 32-ку. Чтобы трубы соединились между собой, нужно их либо склеить, либо сплавить между собой, уперев в торец на оборотах деревянный предмет. Диаметр вала двигателя 14 мм, а внутренний диаметр трубы 13 мм, поэтому из жести выгнул втулку и аккуратно набил всю конструкцию на шлицы вала двигателя. Получилось очень надежно и с минимальным биением.

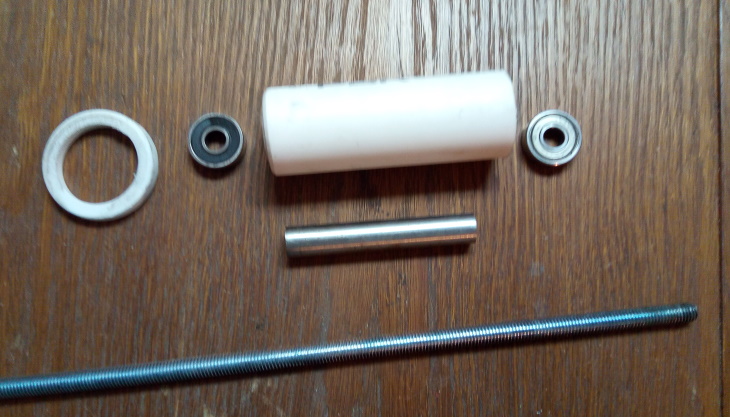

Вторичный ролик. С двигателя от старого пылесоса снял два 608-х подшипника. Наружный диаметр у подшипника 22 мм, а у трубы, которую я купил, 20 мм. Сразу скажу, что продаются трубы с внутренним диаметром 22 мм, тогда ничего подгонять не нужно. Я взял перо по дереву на 22 мм и подогнал внутреннюю часть трубы под нужный мне диаметр. Внутрь трубы, между подшипниками, вставил железную трубку, чтобы снять боковую нагрузку с подшипников. На край ролика, из муфты для трубы 32-ки, сделал упор. Теперь лента не гуляет на ролике. Купил в строительном магазине шпильку, собрал всю конструкцию, и прикрутил через шайбы гайками к корпусу. Отверстие в корпусе сверлил большего диаметра, чем шпилька, чтобы была возможность регулировки и натяжки ленты.

русский

русский  Italiano

Italiano  Français

Français  English

English  Deutsch

Deutsch  Español

Español